Acessível, versátil, incrivelmente resistente e disponível localmente, o concreto é o material artificial mais utilizado no mundo.

No entanto, também possui uma enorme pegada de carbono, sendo responsável por cerca de 8% das emissões globais de gases de efeito estufa.

O setor de concreto e cimento tem tentado reduzir seu impacto ambiental há anos por meio de misturas sustentáveis de concreto ou designs eficientes.

Agora, uma equipe de pesquisa da Universidade da Pensilvânia combinou tanto materiais inovadores quanto um design econômico, sem comprometer a resistência e a durabilidade.

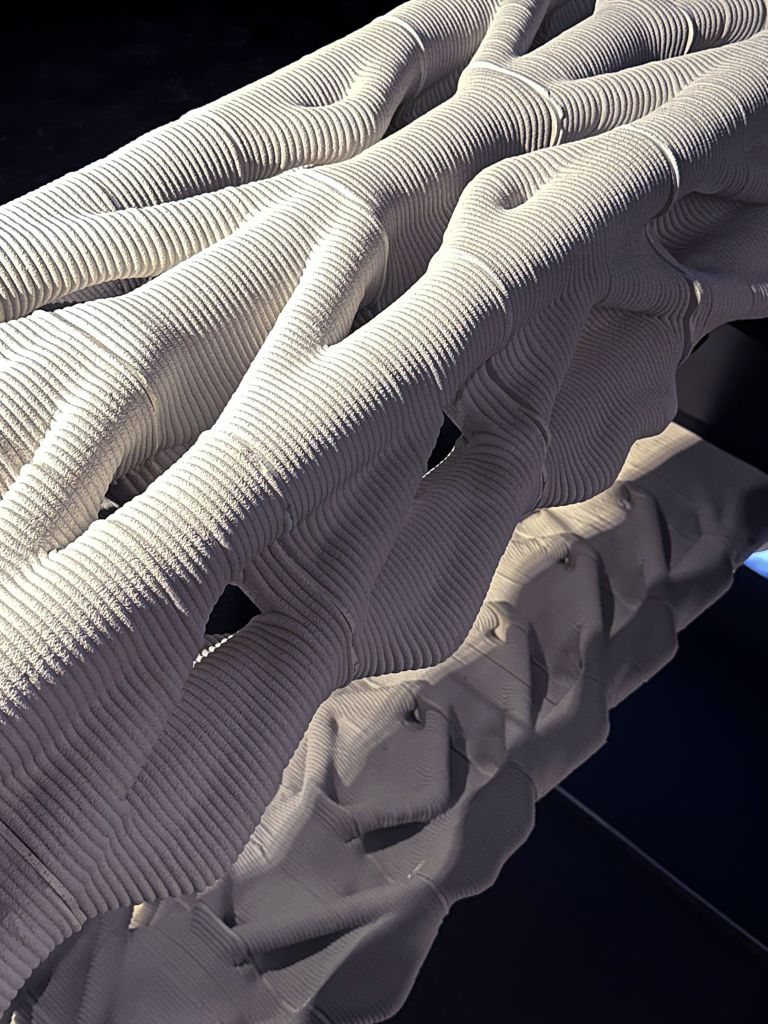

O projeto, chamado Diamanti, busca inspiração na natureza e utiliza uma impressora 3D robótica para criar padrões complexos em forma de treliça com uma mistura sustentável de concreto.

Enquanto a maioria dos concretos comuns absorve dióxido de carbono (até 30% de suas emissões de produção ao longo de todo seu ciclo de vida, segundo algumas pesquisas), a mistura aprimorada do Diamanti absorve 142% mais dióxido de carbono do que as misturas convencionais.

Seu primeiro design, uma ponte para pedestres, usa 60% menos material enquanto mantém a resistência mecânica, afirma Masoud Akbarzadeh, professor associado de arquitetura da Universidade da Pensilvânia e diretor do laboratório que liderou o projeto.

“Através de milhões de anos de evolução, a natureza aprendeu que não é necessário material em todo lugar”, diz Akbarzadeh. “Se você observar um corte transversal de um osso, perceberá que ele é bastante poroso, mas existem certos padrões pelos quais a carga (ou peso) é transferida.”

Ao imitar as estruturas de certos ossos porosos — conhecidas como estruturas de superfície mínima triplamente periódica (TPMS) — o Diamanti também aumentou a área superficial da ponte, aumentando o potencial de absorção de carbono da mistura de concreto em mais 30%.

“A área superficial, junto com essa propriedade do material, maximiza a reação com o carbono no nível microscópico”, explica Akbarzadeh. “Isso contribui muito tanto para a redução quanto para a absorção de dióxido de carbono.”

O projeto, lançado em 2022 em colaboração com a empresa química Sika, sediada na Suíça, e com subsídios do Departamento de Energia dos EUA, está agora se preparando para construir seu primeiro protótipo em tamanho real na França.

Mudanças no concreto

A resistência, durabilidade e segurança do concreto, como a resistência ao fogo, “são fundamentais para explicar por que ele é usado na escala global atual”, afirma Andrew Minson, diretor de concreto e construção sustentável da Associação Global de Cimento e Concreto.

A indústria do cimento tem feito esforços significativos para melhorar a sustentabilidade, reduzindo suas emissões de carbono em 25% por tonelada métrica entre 1990 e 2023. No entanto, as emissões do setor estão mais altas hoje do que em 2015 devido ao aumento da demanda, de acordo com a Agência Internacional de Energia (AIE).

A maior parte de suas emissões — cerca de 90% — vem do cimento, afirma Du Hongjian, professor sênior de engenharia civil da Universidade Nacional de Singapura, que não está envolvido com o projeto Diamanti.

O cimento é um agente aglutinante que endurece quando misturado com água, e é usado em materiais de construção, incluindo concreto, onde atua como ligante para agregados como areia e pedra.

O processo de fabricação do cimento, que consome muita energia, envolve a decomposição do calcário em temperaturas de até 2.000 graus Celsius em um forno, gerando emissões de carbono. Além disso, o calcário é um carbonato de cálcio que libera dióxido de carbono em altas temperaturas, representando a maior parte das emissões do cimento, explica Hongjian.

Substituir parte do cimento por outros materiais pode ajudar a reduzir sua pegada de carbono, e várias empresas e organizações estão explorando misturas de concreto mais absorventes: a CO2-SUICOM do Japão afirma que sua mistura de concreto é carbono negativa, e a britânica Seratech é uma das várias empresas que incorporam o mineral olivina, que absorve CO2, ao cimento para torná-lo mais sustentável.

A mistura de concreto da Diamanti, desenvolvida pela Dra. Shu Yang no Departamento de Ciência dos Materiais da Universidade da Pensilvânia, utiliza terra diatomácea (DE), um material naturalmente poroso e rico em sílica feito de algas fossilizadas, para substituir parte do cimento.

Este biomineral cria “canais” no concreto que permitem que o dióxido de carbono penetre abaixo da superfície, explica Hongjian. No entanto, a produção global de DE foi de 2,6 milhões de toneladas em 2023 — então, embora Hongjian acredite que o material tem potencial, “a cadeia de suprimentos deve ser considerada para uma adoção mais ampla no futuro” se quiser atender às enormes demandas por concreto.

Minson concorda que o fornecimento pode ser um problema, mas que onde a matéria-prima está disponível, poderia fornecer uma “solução de nicho”.

“Não existe uma solução mágica. Precisamos realizar todas as diferentes ações possíveis para gerenciar as demandas de materiais e reduzir o carbono”, afirma Minson.

Outro aspecto inovador da pesquisa é o aumento da área superficial: o concreto absorve dióxido de carbono, mas “apenas o concreto superficial, que está exposto ao ar, tem esse acesso ao CO2”, explica Hongjian.

A abordagem inovadora dupla de Diamanti oferece ao setor soluções que podem ser utilizadas em conjunto ou separadamente, afirma Hongjian, acrescentando: “Mesmo sem a inovação do material, a maior superfície por si só permite maior absorção de CO2”.

Superando obstáculos

Antes de utilizar o Diamanti no mundo real, a equipe precisou testá-lo, criando um protótipo de ponte.

A ponte é modular, e cada bloco é impresso usando um braço robótico e depois conectado com um cabo tensionado. Segundo Akbarzadeh, a impressão 3D reduz o tempo de construção, material e uso de energia em 25%, e seu sistema estrutural reduz a necessidade de aço em 80%, minimizando o uso de outro material com alta emissão. Ele acrescentou que o uso da técnica com o concreto Diamanti reduz significativamente as emissões de gases de efeito estufa em comparação com as técnicas convencionais de construção, e diminui os custos de construção em 25% a 30%.

Primeiro, a equipe construiu um protótipo de cinco metros de comprimento para demonstrar a viabilidade, antes de construir uma versão maior de 10 metros com material fornecido pela Sika Group Switzerland para testes de carga, os quais foram superados com sucesso, segundo Akbarzadeh: “Superou todas as nossas expectativas”. O protótipo está atualmente em exposição no Centro Cultural Europeu em Veneza para a Bienal de Arquitetura de Veneza 2025.

Akbarzadeh e a equipe publicaram suas descobertas na revista Advanced Functional Materials da Wiley no início deste ano, e inicialmente esperavam construir a primeira ponte em escala real do projeto em Veneza.

No entanto, após a cidade mudar suas regulamentações sobre novas estruturas de grande escala, a equipe começou a procurar outras vias navegáveis icônicas na Europa. Akbarzadeh fez parceria com o estúdio de design digital Fortes Vision para criar renderizações digitais conceituais que visualizam a ponte sobre o Rio Sena no centro de Paris.

Em setembro, o projeto obteve aprovação para construir sua primeira ponte na França, embora a localização ainda esteja sendo decidida.

Akbarzadeh está entusiasmado para testar seus projetos no mundo real, onde continuará monitorando e avaliando a estrutura de perto.

Além de pontes, a equipe também está explorando outras aplicações arquitetônicas, como sistemas de piso pré-fabricados. “Não é uma solução única”, afirma Akbarzadeh, mas ele espera que o Diamanti possa criar “um mundo totalmente novo de possibilidades” para o concreto.

Camiseta que captura CO2 do ambiente e o elimina na lavagem é lançada